2020年9月16日,阿里巴巴旗下的讯犀杭州工厂邀请一百多家每天实地采访,1天同时生成2000件不同颜色、尺码、样式的服装,而且现场井然有序,给了到访的媒体极大的震撼。反观我们大多数制造业中小企业,老板及管理层则起早贪黑、兢兢业业,但结果仍旧问题频出,经营利润徘徊在微利与亏损的边缘。

由于现在正值智能制造发展的关键时期,因此也就使得越来越多的工厂企业选择转型升级这条路,而这就是因为随着市场经济的不断变化发展,对于企业而言,若是想要顺利的生存下来,对接智能制造就是一大关键。智能制造对当前大多数工厂来说,由于成本、上下游信息化程度、技术能力等诸多因素,还不太实际,但工厂实行数字化,大幅降低内耗、降本增效,还是很有必要的。那么在整个转型过程中,数字化工厂的建设是大家都比较认可的一种形式,而问题也就来了,传统工厂VS数字化工厂,究竟谁才是未来的主流?

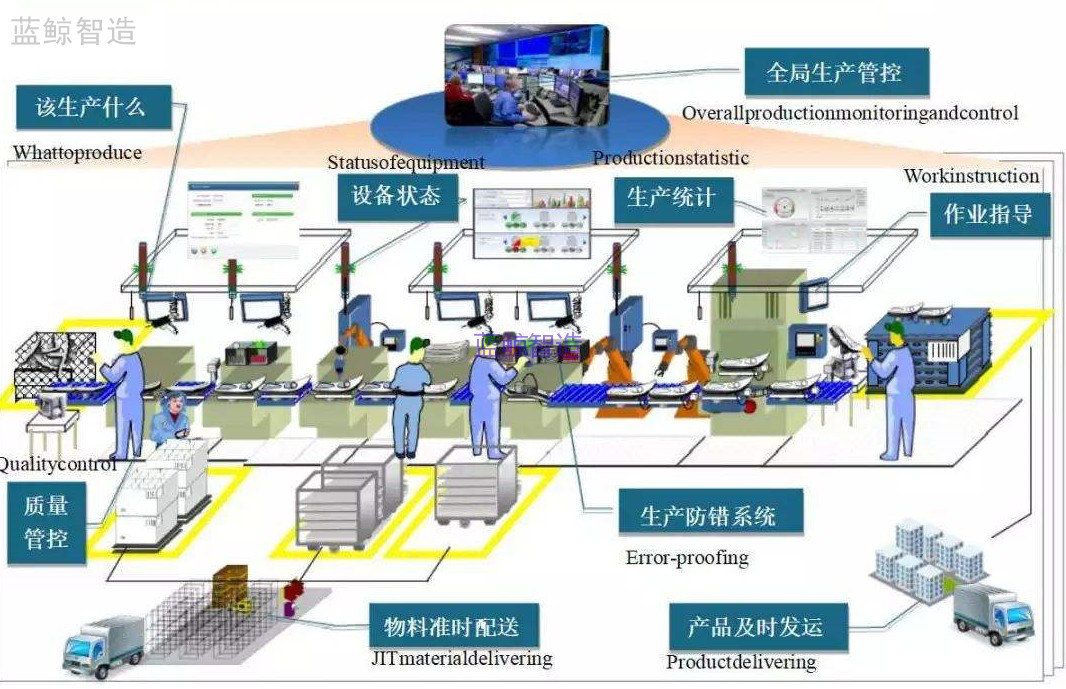

其实,虽然说我国是一个制造大国,但实际上我国制造行业在精益化和自动化水平上还是远远落后于先进国家的,而且再有就是,还是有很多的工厂企业是持有比较保守的心态,根本不明白为什么要进行智能化转型,怎样搭建数字化工厂。为此蓝鲸智造给大家整理总结一下两者之间的差距为何,具体如下:

1、传统工厂:人工统计,效率低且不准确

大家都知道,我国是一个制造大国,不过在行业构成上多是由传统中小工厂企业构成的,而对于中小型企业首先面对着的就是生产资金不充足,规模也比较小,这样的话,在生产数据采集方面就多是以人工形式为主要的一种,不仅耗时时间长,也就导致数据信息采集的及时性和准确性方面得不到保障。

2、数字化工厂:设备联网,数据自动上传反馈

而数字化工厂搭建过程中,主要就是借助先进的技术手段来实现的,比如物联网技术的应用就基本实现了设备联网,因此通过这一手段而在逐渐消除着“信息孤岛”的存在,因为在设备联网的情况之下,使得各个环节中的生产数据信息得以紧密联系,并且也能利用这些数据信息来进行相应的生产决策,最终带动整个生产流程线效率的提升。

3、传统工厂:设备意外停机频发,造成大量损失

当然,除了数据管理的问题之外,对于当下的工厂企业还有着一大难题,就是生产过程中的意外停机,发生这种情况,轻则会造成短暂的生产停滞,严重时,甚至会直接影响到整个生产计划的进行,而导致意外停机的最大原因,应该就是没有对于设备使用状况方面进行及时的监控管理,因此也就不能及时预警,无疑是给未来生产埋下一大隐患。

那么,对于传统工厂是怎么解决的呢?其实,多还是以人工巡检的方式为主的,虽说能起到一定的效果,但这样的话,在浪费人工成本的同时,也不能完全保证巡检的可靠性,往往就是因为疏忽细节,造成经济上的损失。

4、数字化工厂:设备意外停机预警通知,让设备时刻保持最佳运行状态

通过上文中对于传统工厂的介绍之后,相信大家也多少了解到了它所存在的不足之后,尽管现在的企业多是以人工为主的,但是我们不能忽视掉先进技术的应用,就以数字化工厂为例来看,一般情况下,企业若是能进行数字化工厂的搭建,那么这样一来,则会是整个生产工厂中的设备之间进行“连接”,也就能够助于生产数据之间的采集和分析,并能直接反馈到管理者手中,从而助于生产决策的执行,换言之,也将会减少设备意外停机情况的发生,让设备能时时刻刻保持着最佳生产状态。

5、警示信息一键推送,直达责任人手机端,避免出现超损、延迟等错误。

蓝鲸的数字化系统打通车间设备、PC端MES、客户端、供应商端,实现实时联动,避免出现交期延误、品质标准不统一、损耗过高等问题。或者在将出现问题时实时推送预警信息,提前处理,避免问题的出现。

综上所述,若是从发展的层面考虑的话,对于工厂企业而言,现在转型数字化工厂可以说是最为明智的一条路,因为多数的工厂生产滞后的主要原因就是对于生产数据信息的掌握不足,因此无法评估判断未来的生产规划是怎样的。而蓝鲸数字化系统的建设则会将最大程度上解决这一问题,更重要的是,将会真正的助于中小工厂企业实现“智能制造”。